Завдання

Надійшло звернення від замовника щодо модернізації системи опалення у приватному будинку. Попередньо будинок опалювався твердопаливним котлом, однак через високі витрати на пальне, трудомісткості обслуговування та необхідності постійного контролю, постало питання про заміну на більш сучасне та економічне обладнання. Важливими вимогами замовника були: підвищення енергоефективності, мінімізація витрат на обслуговування та зниження впливу на довкілля.

Після детального аналізу потреб клієнта , особливостей будівлі та кліматичних умов регіону , було вирішено перейти на альтернативне джерело тепла, що забезпечить максимальний комфорт та заощадження в експлуатації.

Рішення

Для виконання завдання було обрано сучасний тепловий насос Raymer Ray-15DS2-EVI, що відповідає всім вимогам замовника. Це інноваційна модель повітря-вода з інверторною технологією , що забезпечує високу енергоефективність навіть за низьких зовнішніх температур. Основними перевагами вибору цієї моделі стали :

- Економічність - Тепловий насос споживає набагато менше електроенергії порівняно з електричними котлами, Забезпечення зменшення витрат на опалення;

- Автоматизація роботи - Система працює автономно, не вимагає постійного контролю, що кардинально відрізняється від роботи твердого палива котла;

- Екологічність - Відсутність викидів диму та шкідливих речовин в атмосферу;

- Універсальність - Насос здатний працювати не лише для нагрівання, але також для охолодження та забезпечення водопостачання гарячої води;

- Надійність при низьких температурах – модель Raymer RAY-15DS2-EVI ефективно функціонує навіть за -30°C, що особливо важливо для зимового періоду.

Встановлення теплового насоса дозволило повністю відмовитися від використання твердого паливного котла, значно спростило підтримку системи опалення та підвищив загальний рівень комфорту в будинку.

Етапи встановлення теплового насоса Raymer RAY-15DS2-EVI

1. Монтаж зовнішнього блоку теплового насосу Raymer RAY-15DS2-EVI

1. Монтаж зовнішнього блоку теплового насосу Raymer RAY-15DS2-EVI

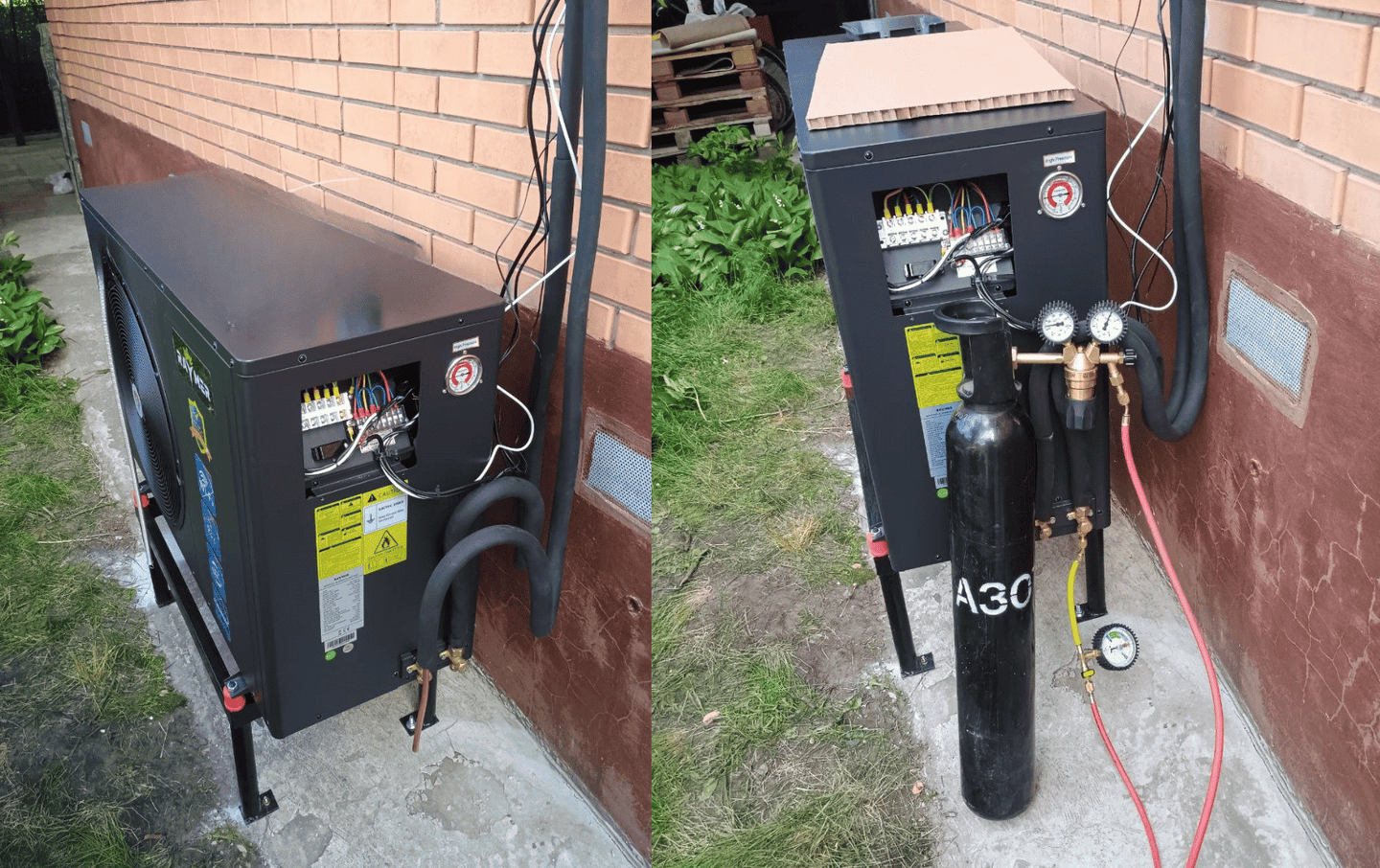

На зображенні представлений процес монтажу зовнішнього блоку теплового насосу Raymer RAY-15DS2-EVI. Цей етап є одним з найважливіших у впровадженні системи опалення та охолодження, зрештою, ефективність обладнання та його довговічність залежить від правильного розміщення та фіксації.

Зовнішній блок розташований у відкритому просторі біля стіни будівлі, що забезпечує вільний потік повітря навколо вентилятора. Вибране місце дозволяє легко виконувати сервісне обслуговування та забезпечує доступ до електричних підключень та фреонових трубопроводів .

Для встановлення використовували спеціальну металеву підставку, пофарбована захисною емаллю від корозії . Конструкція закріплена на бетонній основі , що гарантує його стабільність під час роботи теплового насоса. Додатково під ніжки підставки встановлені віброопори , які мінімізують вібрації та зменшують шум під час роботи.

Зовнішній блок міцно закріплений до підставки , що забезпечує його стабільність навіть при несприятливих погодних умовах. Усі кріплення ретельно перевіряли на силу, щоб уникнути переміщення або послаблення під час роботи.

Особливості встановлення:

- Встановлення здійснюється з урахуванням необхідного відступу зі стіни, що забезпечує належну циркуляцію повітря;

- Підведені комунікації на зовнішній панелі блоку із захисними гумовими ущільнювачами , що захищають від вологи та пилу ;

- Усі електричні з'єднання є ізольованими та захищеними від механічних пошкоджень.

Наступним кроком стане підключення трубопроводів та фреонних автомобільних доріг для циркуляції теплоносія між зовнішніми та внутрішніми блоками.

2. Монтаж гидромодуля Raymer

2. Монтаж гидромодуля Raymer

Гідравлічний двигун був закріплений на стіні в технічному приміщенні з достатньою вентиляцією та доступом для обслуговування. Місце обрано таким, щоб мінімізувати довжину трубопроводів до буферної ємності та розширювальних баків .

Для кріплення використовувалися спеціальні кронштейни з високою витримуючою здатністю . Кріплення робиться на сильній стіні, що забезпечує стабільність структури. Відстань від гідравлічного двигуна до поверхні стіни було зафіксовано відповідно до вимог виробника для забезпечення природної вентиляції.

Гідромодуль підключено до електричної мережі через окремий автоматичний вимикач . Це дозволяє легко вимкнути обладнання під час служби чи надзвичайних ситуацій.

Особливості установки:

- Корпус гідравлічного модуля має вбудований модуль Wi-Fi, що дозволяє віддалений моніторинг та управління всіма процесами.

- Елементи з'єднання захищені від вологи та механічного пошкодження.

- Існує показник стану роботи над справою, який полегшує контроль над функціонуванням.

Після успішного випробувального запуску теплового насоса Raymer Ray-15DS2-EVI, наступним кроком було підключення гідромодулу до буферної ємності Raymer IMP. Це з'єднання забезпечує стабільну циркуляцію теплоносія між тепловим насосом та внутрішньою системою опалення, а також сприяє рівномірному розподілу тепла по всій території будинку.

- Проводили підготовку необхідних матеріалів: металеві пластичні труби, фурнітура, ізоляційні матеріали та кулькові клапани.

- Перевіряється повнота гідравлічного двигуна та буфера, а також готовність точок з'єднання.

- Для з'єднання використовували металеві пластичні труби з діаметром 32 мм, що забезпечують достатню пропускну здатність .

- У основних точках з'єднання встановлюються кулькові клапани, що дозволяють при необхідності обслуговувати або перекривати контур .

- Всі з'єднання герметизовані з використанням спеціальної ущільнювальної стрічки та пасти для запобігання витоку .

Трубопроводи, що проходять через неопалювані приміщення , ретельно ізольовані спеціальними ізоляційними кожухами. Це дозволяє мінімізувати втрати тепла під час транспортування теплоносія.

Особливу увагу приділено ізоляції місць з'єднань , щоб уникнути утворення конденсату та корозії .

Вхідний та вихідний трубопроводи підключені безпосередньо до відповідних патрубків буферної ємності .

Також виконано підключення контурів теплої підлоги та радіаторного опалення .

Щоб забезпечити рівномірне постачання теплоносія, додатково встановлювали балансуючі клапани.

4. Підключення фреонових магістралей і вакуумування системи

Після встановлення зовнішнього блоку Raymer RAY-15DS2-EVI та встановлення гідромодуля, наступним кроком стало підключення фреонових магістралей і вакуумування системи.

Підготовка трубопроводів:

Фреонові магістралі були попередньо підготовлені : виконана обробка кінців , перевірена чистота та відсутність вологи. Використані мідні труби с якісною теплоізоляцією , що забезпечує ефективну робота навіть при екстремальних температурах.

Монтаж фреонових магістралей :

Підключення до зовнішнього блоку та гідромодулю виконано із застосуванням герметичних фітингів . Для виключення витоків використані якісні ущільнювачі і контроль моменту затягування за допомогою динамометричного ключа .

Теплоізоляція:

Після встановлення всі трубопроводи були повністю заізольовані спеціальними матеріалами, аби зменшити втрати тепла і захистити від зовнішнього впливу.

Вакуумування системи

Підключення вакуумної станції:

З правого боку зображення показаний процес вакуумування. Вакуумна станція підключена до сервісних портів зовнішнього блоку через спеціальний колектор .

Процес вакуумування:

- Встановлено балон із азотом для продування системи перед вакуумуванням .

- Система вакуумувалася до тиску -0,1 МПа (або 100 мікрон) - повне видалення вологи та повітря із магістралі .

- Витримка під вакуумом становила близько 30 хвилин для стабілізації показників.

Перевірка тесту:

Після вакуумування система була протестирована на герметичність - манометри показали стабільні значення .

Після успішного вакуумування система готова до заправки фреоном і тестовому запуску.

5. Наповнення та тестування системи теплового насоса Raymer RAY-15DS2-EVI

Після завершення монтажу трубопроводів , підключення гідромодуля та буферної ємності , розпочався етап заповнення та тестування системи - критично важливий процес для перевірки герметичності і відсутності повітряних пробок .

1. Підготовка до заповнення:

- Проведена візуальна перевірка всіх з'єднань та фітингів .

- Відкриті кульові крани на основних магістралях .

- Встановлені повітряні клапани у найвищих точках системи.

2. Наповнення теплоносієм:

- Система була заповнена через спеціальний кран у нижній частині гідромодуля.

- Використана насосна станція для підключення до магістралі подачі .

- Заповнення виконувалося повільно для запобігання утворення повітряних пробок.

- Одночасно відкривалися повітряні клапани на буферній ємності та радіаторах.

3. Перевірка тесту:

Запущений циркуляційний насос на низьких швидкостях для рівномірного розподілу. Проведена візуальна перевірка всіх з'єднань, включаючи:

- буферну ємність,

- гідромодуль ,

- кульові крани та запірну арматуру ,

- фреонові магістралі .

Контролювалось:

- Відсутність підтікань.

- Рівномірність потоку без гідроударів .

- Робота повітряних клапанів .

4. Прокачування системи :

- Насос увімкнено на найвищу швидкість - теплоносій пройшов по всім контурам .

- Повторно відкриті автоматичні повітряні клапани .

- Додатково перевірили вищі точки системи.

- Система працювала певний час для стабілізації потоку.

5. Заключна перевірка та підготовка до запуску:

- Тиск доведено до робочих параметрів .

- Перевірений манометри на всіх ділянках .

- Всі крани зафіксовані у відкритому положенні.

- Повітряні клапани залишаються у робочому стані для першого запуску.

Результат:

Система успішно заповнена і протестована на герметичність . Всі з'єднання надійні, циркуляція стабільною . Система готова до першого запуску у робочому режимі.

1. Монтаж зовнішнього блоку теплового насосу Raymer RAY-15DS2-EVI

1. Монтаж зовнішнього блоку теплового насосу Raymer RAY-15DS2-EVI

2. Монтаж гидромодуля Raymer

2. Монтаж гидромодуля Raymer